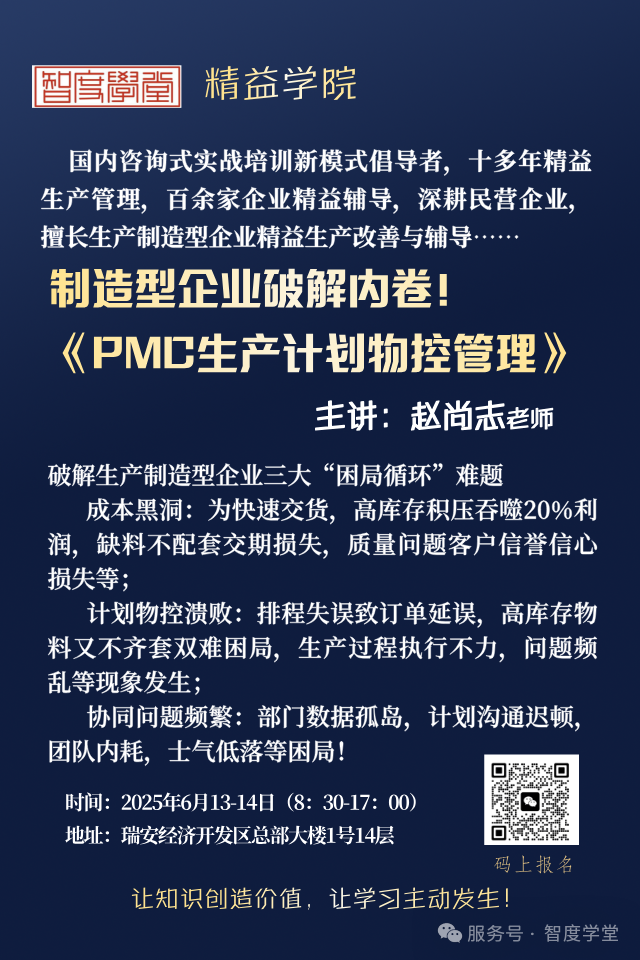

时间:2025年06月13-14日

(星期五-六9:00-16:30)

地址:浙江省温州瑞安市经济开发区总部大楼 1号楼14楼(智度学堂)

主题:生产制造型企业计划与物控管理PMC落地管理系统构建

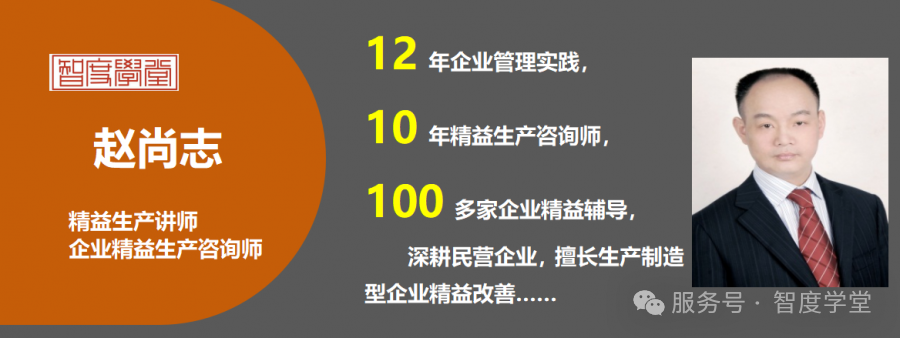

主讲专家:智度学堂精益学院专家精益生产实践专家赵尚志老师

在线报名

在席卷全国内卷化加剧的市场环境中,制造型企业面临需求波动剧烈,低价抢单生存的惨酷竞争状态,供应链韧性不足、库存周转效率低下等诸多核心挑战。PMC(生产物料控制)作为连接计划、采购、生产与库存的全流程枢纽,已成为企业降本增效的关键战场。本课程聚焦破解计划协同,物料齐套+工具落地,以二十年PMC咨询师经验,助力企业建立适应温州本地化中小企业的敏捷、智能化、实用化的PMC可落地管理实战体系(而不是理论的高、大、上,而难以落地的空谈派)。

实战导向:10+汽车零部件、机械行业案例拆解、分享。

工具包赠送:含《PMC流程控制模板》《逐级运算BOM库&MRP编制模板》《智能云储台帐WMA模板》等数10+模板。

落地支持:课后有需求深度改善的企业,实行1对1复杂问题现场诊断,定制企业诊断报告或针对培训支持。

专业背景

毕业于武汉理工大学工商企业管理专业,曾在国内知名企业任人力资源经理、PMC经理、企业集团总监;3A企管咨询、工厂管家创始人,从事精益实践服务近100余家企业。长年从事生产计划、物控以及参与SAP(ERP)订制开发的全过程需求开发管理经验实践, 专注于现场6S改善、QC改善、生产精益布局规划、TPM维护等培训与咨询活动。

近5年咨询服务过的企业见证

美星股份 双宇集团 纪龙电器 悦华单向器 天纳福轴承 悍滤过滤器 亚美力科技 德乐五金工业 天潮汽配 朝日减振器 胜王传感器 阳宇机车 科硕标准件 卡贝科技 泰昌集团 汉景汽车部件 德明汽配 臻航科技 优陆汽配 鑫宇标准件 优泰克电器 超伟机械 博润电器等近百家民营企业……

讲师授课风格特长

在6S、PMC、现场改善、QCC圈改善、精益生产方面有20载深厚的实践功底,有大型外资企业和中小企业双重工作背景经历,深谙大型、中小企业管理不同特点、不同需求,能精准施策,能有效改善企业运营绩效。以二十多年在深圳特区大型集团公司中高层管理工作实践经验为深厚背景, 结合中小企业咨询实践与丰富的专业理论修养,课堂上擅长启发、引导学员思考,课后提供配套操作工具,达到让学员学会思考找准问题,实践时能动手实战中解决问题,让:“实战、实用、实效”落到实处,帮助企业得到切实改善之效,与学员学到真技能,练到真本领,为服务公司创造管理价值。

温州有很多企业接单能力很强,但生产计划偏弱,不能准时交货,或有单做不出来,实是可惜,这是很多企业重营销,对生产计划普遍认识不足有原因,面对当今市场“多品种,少批量”的市场趋势,生产计划就显得特别重要了,而生产计划又制程的运营大脑,它关系到企业整体的效率、效益,近年来有些企业通过外部专业机构指导,计划专业水平迅速提高,企业得到快速成长,把对手远远甩在后面。

今天的中国是全球最完整的供应链,中国也是全世界的最重要产品制造供给区,各个国家亦认识到制造业的重要性,当今世界竞争谁掌控制造能力,谁就有话语权,企业亦同,所以企业想在21世纪,立于不败之地,必须做好PMC这门功课。

市场水深火热

2025全球供应链震荡!原材料上涨+需求碎片化,60%企业因成本增加濒临亏损或零营利。内卷绞肉机中,传统生产模式=慢性自杀!

企业三大“困局循环”难题

1. 成本黑洞:为快速交货,高库存积压吞噬20%利润,缺料不配套交期损失,质量问题客户信誉信心损失等;

2. 计划物控溃败:排程失误致订单延误,高库存物料又不齐套双难困局,生产过程执行不力,问题频乱等现象发生;

3. 协同问题频繁:部门数据孤岛,计划沟通迟顿,团队内耗,士气低落等困局!

全流程解决方案(实战工具包)

· 智能预测:自编智能排产和AI驱动需求模型,计划准确率↑00%

· 物控协同:MRP个性化订制自主编制集成,物料短缺率↓100%,生产效率↑40%

2天集训覆盖预测→交付全流程链条,沙盘模拟(自带笔记电脑)学即,能用,实战立马见效!

第一章. 生产计划预测和规划

此模块是PMC的起点,旨在通过科学预测和规划确保生产目标与实际需求匹配。用户意图可能包括:如何避免生产过剩或短缺,以及应对市场波动。结合需求预测模型、主生产计划(MPS)框架进行讲解,强调数据驱动决策。

· 需求预测方法:使用时间序列分析(如移动平均法、指数平滑);大数据PQ分析模型,结合大数据工具(AI工具)

· 规划流程设计:采用主生产计划(MPS)和物料需求计划(MRP)集成,步骤包括:需求汇总→产能初评→计划制定→数据循环;工具推荐低代码ERP系统或自编MRP数字系统,优化资源分配,减少库存成本,精准实现计划。

· 实战沙盘演练:1)产品淡旺季PQ大数据分析预测;2)大数据客户分级价值分析。

第二章. 能力负荷资源规划

此模块聚焦资源优化,确保生产能力与需求负荷平衡。学员可理解如何使最大化设备利用率、人力调度优化,时间测算控制等。论述结合产能分析、负荷计算和资源调度策略,强调效率与成本平衡,利润最大化。

· 产能评估与建模:通过数据建模分析(如OEE设备综合效率指标)和人力效率、时间节拍综合计算,优化三者资源关系;· 负荷平衡技术:通过生产任务规划,优化任务分配,包括人力排班和机器调度;挑战涉及多单并行优化生产,约束理论(TOC)应用解决瓶颈。

· 资源整合策略:考虑可持续性(例委外协作),整合外包资源或柔性生产线;在大数据背景时代下,讲解物联网云数据协同,应用实时监控成为行业趋势方法。

· 实战沙盘演练:1)产能设备、人力需求平衡分析数据模型构建

第三章. 物料采购、库存齐套分析、协同规划管理

此模块核心是通过采购策略与库存控制的动态耦合,实现 “零短缺、低周转成本” 的韧性供应链,确保物料齐套,而不是高库存,强调库存高效,支持“齐套生产”(Kitting)。包括:减少缺料停工,供(采)、存(库)平衡齐套优化。从采购策略和库存控制模型、齐套性评估到精准管控物料,进行多维度展开。

· 需求驱动的采购+库存控制模型:滚动分级采购,批次滚动平衡管理,物料全过程《物料跟催预警数字化》平台构建,供应商考核和分级管理等· 库存控制模型:采用频率分析法(重点管理高价值物料)和定量/定期订购系统;工具通过《智能库存分析模型》,库存配套实时预警,零缺料,高配套。

· 案例:汽配企业齐套计划生产,降低库存成本30%,产能接近翻番。

· 齐套性分析机制智能模型:定义物料齐套率(Kitting Rate),步骤包括BOM(物料清单)MRP系统编制构建;拆解→短缺预警→提前配套采购,异常预警补缺;确保生产连续性,供应商延迟风险预警、预防等。

· 智能数字化库存管理:整合VMI(供应商管理库存),减少浪费;强调数字化,云数据技术是提升齐套追踪精度最有力工具。

· 实战沙盘演练:1)《智能仓储齐套性云数据台帐系统》构建、自主开发;2)自主《BOM&MRP齐套系统》编制开发;3)自主编制《采购物料跟催预警数字》平台

第四章.PMC计划管理

此模块是PMC的执行中枢,但中小企业配配置不全,数字化投入不是,如何“少投入,高产出,能自主”制有效涵盖计划制定、生产过程监控与调整。旨在实现计划与实际执行的同步,避免偏差。如何融合PDCA循环和《数字化云端主计划》全流程监控,强调实时动态控制管理,而非事后被动补救管理。

· 计划制定与部署:基于S&OP(销售订单主计划)框架,步骤包括目交期设定→资源分配→任务下发;构建全流程、生产各工序《订单主计划》数字化实时监控:提升跨部门协作。

· 执行监控与反馈:使用KPI(如计划达成率、OTD准时交付率,延期率,缺料率)和仪表盘工具实时跟踪;挑战应对:设置缓冲机制处理不确定性。

· 持续改进循环:通过PDCA(计划-执行-检查-行动)和根本原因分析优化计划;在当今全球化生产时代中,供应链多工厂协同成为趋势,外协件计划需延伸至供应商端。

· 实战沙盘演练:1)《云数字化全流程主计划》自主编制;2)《订单齐套交货分析》预警编制

第五章. 生产异常快速反应机制

此模块确保生产韧性,快速应对中断。包括:缺料停机、质量异常、工艺技术事故,生产事故等异常、响应速度。我从异常识别、处置流程到预防机制到从根源杜绝重复发生机制做起,强调敏捷性,根源杜源有效性。

· 异常识别机制:建立《异常全过程异常处置预警系统》,分类异常(设备故障、质量不符);从实时数据采集与智能时间跟 踪预警管控,

· 处置流程与团队协作:从报告→分析(如5Why法)→行动→关闭;整合跨职能团队(如PMC、质量、工艺等部门)。到构建SPC系统化,数字化全过程控制,直到杜绝为止。

· 预防与复盘学习系统建立:事后复盘(如FMEA失效模式分析)和构建企业自主知识库共享;强度未来智能工厂趋势下,自主化诊断及团队经验学习预防的重要性。

· 实战沙盘演练:《云端数字化SPC系统》模型平台建立、全员同步维护。

Related